تعریف اتاق تمیز:

اتاق تمیز چیست: اتاق تمیز (کلین روم) به فضایی گفته میشود که میزان آلودگیهای آن مانند ذرات معلق (پارتیکل)، گرد و غبار، بخارات شیمیایی و میکروارگانیسمها تحت کنترل و در حد پایین نگه داشته میشود.

این اتاقها معمولا با استفاده از سیستمهای تهویه ویژه که دارای فیلترهای مختلف و کویلهای سرمایشی و گرمایشی هستند تعداد پارتیکل، دما و رطوبت را در حد استاندارد نگه می دارند.

جریان هوای هدایت شده به داخل اتاقهای تمیز توسط فیلترهای مختلف دستگاه هواساز (HVAC) از جمله HEPA یا ULPA تصفیه و فیلتر میشود. هوای داخل اتاق تمیز می تواند بهطور دائم در چرخش و مورد تصفیه مجدد قرار میگیرد تا ذرات ایجاد شده در اتاق تمیز در فیلترها به دام افتند.

کاربرد اتاق تمیز در صنایع مختلف:

کلین روم در خطوط تولید فرآورده های حساس مانند: صنایع الکترونیک و میکروالکترونیک، داروسازی، بیمارستانها، تجهیزات پزشکی، آرایشی-بهداشتی، خطوط تولید صنایع غذایی، عینک سازی و … کاربرد دارد.

به دلیل حساسیت بالای این خطوط تولید، میزان ذرات گرد و غبار، ذرات معلق، میکروبهای هوازی و گازهای شیمیایی را در محیط کاهش داده و تحت کنترل قرار میدهند.

صنایعی که از اتاق تمیز استفاده میکنند:

اتاقهای تمیز (Cleanrooms) در صنایع مختلفی که کنترل آلودگی ذرات، میکروارگانیسمها یا مواد شیمیایی حیاتی است، مورد استفاده قرار میگیرند. کلین روم در صنایع زیر کاربرد دارند:

- صنایع نیمههادی و الکترونیک (Semiconductor & Electronics)

• کاربرد: تولید تراشههای نیمههادی، مدارهای مجتمع (IC)، نمایشگرهای LED و OLED

• دلیل نیاز: حتی ذرات ریز میتوانند مدارهای در مقیاس نانو را مختل کنند.

• کلاس تمیز: معمولاً ISO 1 تا ISO 5 - صنایع دارویی و بیوتکنولوژی (Pharmaceutical & Biotech)

• کاربرد: تولید داروهای استریل (تزریقی)، واکسنها، محصولات بیولوژیک و کشت سلولی.

• دلیل نیاز:جلوگیری از آلودگی میکروبی و ذرات معلق.

• کلاس تمیزی: ISO 5 تا ISO 8 مطابق با استاندارد GMP: Grade A, B, C, D - تولید تجهیزات پزشکی (Medical Devices)

• کاربرد: ساخت ایمپلنتهای جراحی، کاتترها، پیسمیکر و دستگاههای تشخیصی.

• دلیل نیاز: تضمین استریلیتی و جلوگیری از عفونت.

• کلاس تمیزی ISO 5 تا ISO 8بسته به نوع محصول - صنایع هوافضا و دفاع (Aerospace & Defense)

• کاربرد: مونتاژ ماهوارهها، سیستمهای اپتیکال پیشرفته و تجهیزات نظامی.

• دلیل نیاز: ذرات و الکتریسیته ساکن میتوانند عملکرد سیستمهای حساس را مختل کنند.

• کلاس تمیزی ISO 5 تا ISO 7 - مراکز درمانی و بیمارستانها (Healthcare & Hospitals)

• کاربرد: اتاقهای عمل، داروسازی بیمارستانی (Compounding) و اتاقهای ایزوله.

• دلیل نیاز: کاهش خطر عفونت در جراحیها و بیماران با نقص ایمنی.

• کلاس تمیزی ISO 5 تا ISO 8 جریان هوای لامینار در اتاق عمل - صنایع غذایی و آشامیدنی (Food & Beverage)

• کاربرد: بستهبندی استریل، تولید پروبیوتیکها و فرآوری مواد غذایی حساس.

• دلیل نیاز: جلوگیری از فساد میکروبی و افزایش ماندگاری محصول.

• کلاس تمیزی ISO 6 تا ISO 8 - صنعت خودرو و باتریسازی (Automotive & Battery Manufacturing)

• کاربرد: تولید باتریهای خودروهای الکتریکی (EV)، سلولهای سوختی و پوششهای دقیق.

• دلیل نیاز: آلایندهها میتوانند عملکرد باتری را کاهش دهند.

• کلاس تمیزی ISO 6 تا ISO 8 - فناوری نانو و آزمایشگاههای تحقیقاتی (Nanotechnology & Research Labs)

• کاربرد: تحقیقات نانومواد، محاسبات کوانتومی و علوم مواد پیشرفته.

• دلیل نیاز: ذرات معلق میتوانند نتایج آزمایشها را مخدوش کنند.

• کلاس تمیزی: ISO 1 تا ISO 5 محیطهای فوقالعاده تمیز - صنایع آرایشی و بهداشتی (Cosmetics & Personal Care)

• کاربرد: تولید محصولات استریل پوستی، فیلرهای تزریقی و فرمولاسیونهای حساس.

• دلیل نیاز: جلوگیری از رشد باکتریها در محصولات.

• کلاس تمیزی ISO 7 تا ISO 8 - صنایع هستهای و انرژی (Nuclear & Energy Sector)

• کاربرد: پردازش مواد رادیواکتیو، مونتاژ سوخت هستهای.

• دلیل نیاز: جلوگیری از آلودگی و ایمنی پرسنل.

• کلاس تمیزی ISO 5 تا ISO 7 همراه با محافظت ضد تشعشع

استاندارد های بین المللی اتاق تمیز

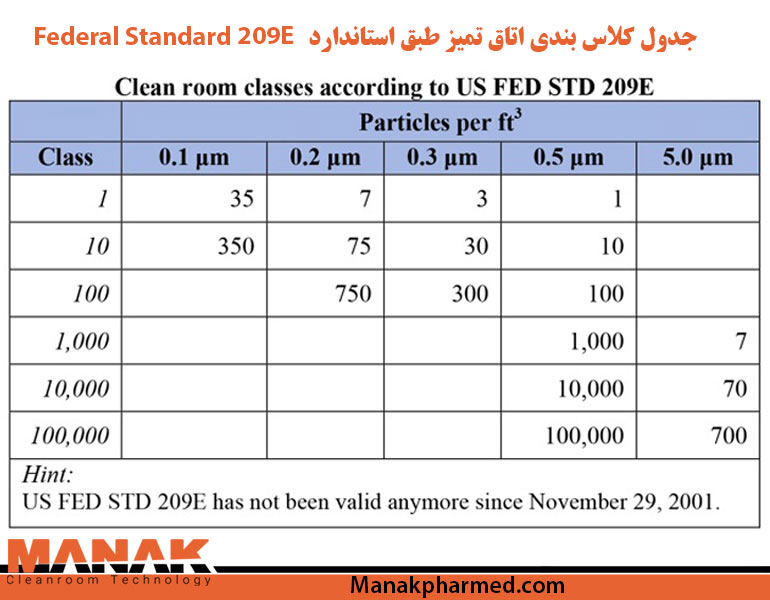

۱. استاندارد US Federal Standard 209 E:

طبق این استاندارد، کلین روم “اتاقی است که در آن غلظت ذرات هوابرد در محدوده مشخصی کنترل میگردد”.

طبق این استاندارد تعداد ذرات معادل یا بزرگتر 0.5 میکرون در هر فوت مکعب هوا اندازه گیری شده و به عنوان مرجع برای طبقه بندی اتاق تمیز به کار می رود.

طبق این استاندارد اتاقهای تمیز به کلاس 1،10،100،1000،10000،100000 تقسیم بندی می شوند.

2. استاندارد ISO14644-1:

شاید مهمترین و پرکاربردترین استاندارد مورد استفاده برای اتاقهای تمیز استاندارد ISO14644-1 میباشد که در این استاندارد اتاقهای پاک به صورت زیر تعریف میگردد:

«اتاقی است که در آن غلظت ذرات هوابرد تحت کنترل میباشد و به نحوی ساخته و مورد استفاده قرار گرفته میشود که تولید و بقاء ذرات را در درون اتاق به حداقل برساند و سایر پارامترهای مربوط نظیر دما، فشار و رطوبت کنترل شده میباشد»”.

استاندارد ISO14644-1 کاملترین و پرکاربردترین استاندارد در زمینه اتاقهای پاک و محیطهای تمیز کاری میباشد که تحت عنوان «اتاقهای پاک و محیطهای کنترل شده مرتبط» می باشد. طبق این استاندارد اتاقهای تمیز به کلاس 1،2،3،4،5،6،7،8،9تقسیم میشوند.

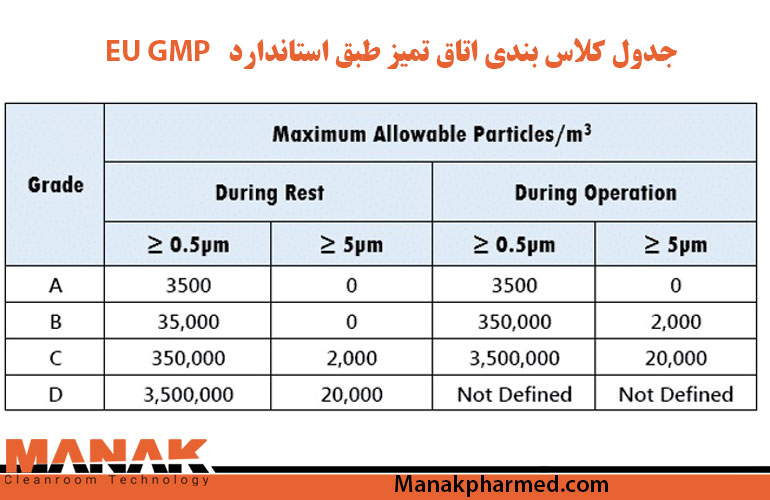

3. استاندارد EU GMP:

این استاندارد مختص اتاقهای تمیز مورد استفاده در صنایع دارویی، غذایی، آرایشی و بهداشتی میباشد که در سال 1997 در اروپا و امروزه در کلیه کشورهای دنیا مورد استفاده قرار میگیرد.

غلظت ذرات هوابرد در اتاقهای پاک بستگی به فعالیتهای در حال انجام در اتاق تمیز میباشد که به چه میزان این فعالیتها تولید ذره مینمایند. هنگامی که اتاق تمیز ساخته میشود ولی هنوز اتاق خالی از تجهیزات تولید کننده و پرسنل میباشد غلظت ناچیزی از ذرات در هوا میباشد و با آغاز به کار در اتاق تمیز و ورود جریان هوا غلظت ذرات هوابرد افزایش مییابد از این رو غلظت ذرات هوابرد در اتاقهای پاک را در 2 مرحله اندازه گیری مینماییم.

در حال استراحت (At Rest): شرایطی است که تمام تجهیزات مربوط به پروسه تولید نصب شده و فرایند تولید فعال میباشد ولی پرسنل تولید که خود منشا تولید ذرات میباشد در اتاق تمیز حضور ندارند.

در حال کار (In Operation): شرایطی است که فرایند تولید فعال بوده و تمامی پرسنل تولید در اتاق مستقر میباشند.

طبق این استاندارد، کلین روم ها به کلاس A,B,C,D تقسیم می شوند. کلاس A بالاترین سطح تمیزی و کلاس D پایین ترین سطح تمیزی را دارد.

کلاس بندی اتاق تمیز و استانداردهای بینالمللی (ISO و Federal Standard)

کلاس بندی اتاق تمیز یکی از مهمترین موضوعات در طراحی و ساخت کلین روم میباشد، اولین پرسشی که برای مهندسان، مدیران پروژه و فعالان صنایع دارویی، غذایی و الکترونیک مطرح میگردد این است: کلاسبندی کلین روم بر اساس چه استانداردی انجام میشود و چه تفاوتی میان استاندارد فدرال و ایزو وجود دارد؟

استاندارد US Federal Standard 209 E:

طبق این استاندارد، اتاق تمیز، اتاقی است که در آن غلظت ذرات هوابُرد در محدوده مشخصی کنترل می گردد. طبق این استاندارد تعداد ذرات معادل یا بزرگتر 0.5 میکرون در هر فوت مکعب هوا اندازه گیری شده و به عنوان مرجع برای طبقهبندی اتاق تمیز به کار می رود. در جدول زیر طبقهبندی اتاقهای پاک طبق استاندارد Federal-standard 209E برای حداکثر تعداد ذرات مجاز 0.5 میکرون در فوت مکعب ارائه شده است.

جدول کلاس بندی اتاق تمیز طبق استاندارد Federal Standard 209E : (حداکثر ذرات مجاز 0.5 میکرون در هر فوت مکعب)

استاندارد ISO14644:

شاید مهمترین و پرکاربردترین استاندارد مورد استفاده برای کلین روم ها، استاندارد استاندارد ISO14644 میباشد که در این استاندارد، اتاقهای پاک به صورت زیر تعریف میشوند: اتاقی است که در آن غلظت ذرات هوابُرد تحت کنترل میباشد و به نحوی ساخته و مورد استفاده قرار گرفته میشود که تولید و بقاء ذرات را در درون اتاق، به حداقل برساند و سایر پارامترهای دیگر نظیر دما، فشار و رطوبت کنترل شده هستند. استاندارد ISO14644-1 کاملترین و پرکاربردترین استاندارد در زمینه اتاقهای پاک و محیطهای تمیزکاری میباشد که تحت عنوان «اتاقهای پاک و محیطهای کنترل شده مرتبط» منتشر میشوند.

در جدول زیر طبقه بندی اتاقهای پاک، طبق استاندارد ISO14644برای حداکثر تعداد ذرات مجاز 0.5 میکرون در متر مکعب ارائه شده است.

استاندارد EU GMP:

این استاندارد مختص اتاق های تمیز مورد استفاده در صنایع دارویی، غذایی، آرایشی و بهداشتی میباشد که در سال 1997 در اروپا و امروزه در کلیه کشورهای دنیا مورد استفاده قرار می گیرد. جدول زیر طبقه بندی اتاق های تمیز در این استاندارد را نشان میدهد.

غلظت ذرات هوابرد در کلین روم:

غلظت ذرات هوابرد در اتاق های پاک، بستگی به فعالیتهای در حال انجام در اتاق تمیز دارد که به چه میزان این فعالیتها تولید ذره مینمایند. هنگامی که اتاق تمیز ساخته میشود و هنوز اتاق، خالی از تجهیزات تولید کننده و پرسنل است، غلظت ناچیزی از ذرات در هوا موجود میباشد.

با آغاز به کار در اتاق تمیز و ورود جریان هوا، غلظت ذرات هوابرد افزایش مییابد. از این رو غلظت ذرات هوابرد در اتاق های پاک را در ۳مرحله اندازه گیری مینماییم.

1.در حال ساخت (As Built):

هنگامی است که اتاق تمیز به طور کامل ساخته شده و آماده بهرهبرداری میباشد ولی هنوز تجهیزات تولید، مواد و پرسنل در اتاق حضور ندارند.

2.در حال استراحت (At Rest):

شرایطی است که تمام تجهیزات مربوط به پروسه تولید نصب شده و فرایند تولید فعال است ولی پرسنل تولید که خود منشاء تولید ذرات هستند، در اتاق تمیز حضور ندارند.

3.در حال کار (In Operation):

شرایطی است که فرایند تولید فعال بوده و تمامی پرسنل تولید در اتاق مستقر میباشند.

جدول مقایسه کلاس های مختلف اتاق های تمیز در سه استاندارد US Federal Standard 209E و ISO – 14644-1 و EU- GMP :

ویژگیهای کلیدی اتاق تمیز:

- کنترل ذرات معلق در هوا: در اتاق تمیز باید از فیلترهای مختلف از جمله فیلترHEPA (فیلترهای با راندمان بالا) یا ULPA (فیلترهای با راندمان فوق العاده بالا) برای حذف آلاینده ها استفاده نمود. همچنین باید ترتیبی اتخاذ گردد که تولید و بقای پارتیکل در اتاق تمیز به حداقل برسد.

- کنترل دما و رطوبت: دما و رطوبت مناسب شرایط پایدار را حفظ میکند تا از الکتریسیته ساکن، خوردگی یا رشد میکروبها جلوگیری شود.

- سیستمهای جریان هوا: در اتاق تمیز از جریان هوای یک طرفه (لامینار) یا جریان هوای غیر یک طرفه برای پاکسازی پارتیکل استفاده می شود.

- مواد و اجزای اتاق تمیز: دیوارها، کف و سقف باید از مواد غیرآلاینده ساخته شوند. ویژگی مهم این مواد این است که خود پارتیکل آزاد نکنند. استفاده از مواردی که خود پارتیکل آزاد می کنند و یا در اثر ماندگاری طولانی امکان آزاد سازی پارتیکل و آلودگی دارند، ممنوع است.

جنس دیوارهای اتاق تمیز باید از موادی ساخته شود که غیرآلاینده، مقاوم، صاف و ضدعفونی شدنی باشد تا از تجمع ذرات و رشد میکروبها جلوگیری کند.

رایجترین مواد مورد استفاده در ساخت اتاق تمیز عبارتند از:

- ساندویچ پنل (دیوار و سقف کلین روم):

– جنس روکش ساندویچ پنل معمولا گالوانیزه با پوشش اپوکسی یا پلی اورتان می باشد ولی گاها از استیل یا فولاد ضدزنگ (Stainless Steel) نیز استفاده می شود.

– جنس هسته ساندویچ پنل معمولا فوم پلی اورتان (PU) یا پلی ایزوسیانورات (PIR) می باشد ولی گاهی از جنس پلی استایرن (EPS) یا پشم سنگ (Rockwool) نیز استفاده می شود.

- شیشه های مخصوص اتاق تمیز (دیوارهای شفاف یا پنجره ها):

– از جنس شیشه سکوریت یا اکریلیک با قابهای آلومینیومی بدون درز می باشد.

– برای مشاهده فرآیندهای با ممنوعیت ورود پرسنل مناسب است. از شیشه ها معمولا در ساخت دیوارهای شیشه ای، پنجره ها، درب ها و پس باکس ها استفاده می شود.

- پوشش اپوکسی یا پلی اورتان (کف اتاق تمیز):

– پوشش اپوکسی معمولا در کف اتاقهای تمیز جهت ایجاد سطح یکپارچه، بدون درز و مقاوم در برابر مواد شیمیایی استفاده می شود.

– اپوکسی قابل شستشو با آب و مواد ضدعفونی کننده می باشد.

- استیل یا فولاد ضد زنگ(Stainless Steel):

– برای محیطهای استریل مثل اتاقهای تمیز با سطح تمیزی بالا، اتاقهای عمل و … (مانند لولههای کلین روم، میز، کمد، بنچ ، صندلی و …) استفاده می شود.

– استیل گران قیمت اما بادوام و کاملا غیرآلاینده است.

مشخصات اتاق تمیز (کلین روم) استاندارد بر اساس GMP و ISO 14644 :

یک اتاق تمیز استاندارد (Cleamroom، کلین روم) فضایی است که طراحی و معماری آن به گونهای باشد که جریان کار (Workflow) در آن تسهیل شده باشد به گونه ای که حداقل تداخل در حین کار ایجاد شود و کنترل آلودگی در آن بخوبی امکان پذیر باشد و نگهداری آسان آن نیز تضمین شود.

ویژگیهای یک کلین روم استاندارد (Well-Designed Cleanroom) بر اساس مراجع بین المللی ISO 14644، EU GMP Annex 1، و ASHRAE را میتوان در چند دسته اصلی بیان کرد:

۱. طراحی و معماری (Design & Layout) در اتاق تمیز

- فلو منطقی پرسنل و مواد (Personnel & Material Flow): طراحی مسیر ورود و خروج افراد و مواد باید جداسازیشده، یکطرفه و بدون تقاطع باشد.

- اتاقهای ایرلاک (Airlocks, Gowning Rooms): استفاده از ایرلاک های مخصوص مواد و پرسنل (PAL, MAL) برای کنترل انتقال آلودگی.

- سطوح داخلی: سطوح باید صاف، غیرمتخلخل، بدون درز و قابل شستشو باشند. گوشهها گرد (coving) باشد تا آلودگی جمع نشود.

- کاهش نقاط کور و درزها: طراحی باید فاقد گوشههای تیز و درزهای باز و قفسهبندی پیچیده باشد.

2. کیفیت هوا (Air Quality & Ventilation) در کلین روم

- فشار مثبت/منفی: بسته به کلاس و نوع کاربری (مثلاً کاربری دارویی یا بیولوژیک)، باید اختلاف فشار مثبت یا منفی بین ۱۰–۱۵ پاسکال در مناطق مختلف حفظ شود.

- فیلتراسیون: استفاده از فیلترهای HEPA یا ULPA برای کلاسهای بالاتر به منظور تولید هوای پاک ضروری است.

- تعداد تعویض هوا (Air Change/Hour): نشان میدهد که در یک کلین روم یا فضای کنترلشده، چند بار در هر ساعت هوای داخل اتاق بهطور کامل با هوای تازه فیلترشده جایگزین میشود.

- ISO 8 حدود 10–20 بار در ساعت

- ISO 7 حدود 30–60 بار در ساعت

- ISO 5 بیش از 240 بار در ساعت یا جریان یکطرفه (laminar flow)

- کنترل ذرات معلق: رعایت حدود تعیینشده در ISO 14644-1 مثلاً در کلاس ISO 5 یا A EU GMP حداکثر 3520 پارتیکل در 0.5 µm در هر متر مکعب

- کنترل دما و رطوبت: معمولاً °C 18–22 و RH% 40–60، بسته به فرآیند تولید و نوع محصول.

3. تجهیزات و مصالح (Materials & Equipment) در اتاق تمیز

- انتخاب مصالح: مقاوم به مواد ضدعفونیکننده، خوردگی و پوستهریزی.

- درها و پنجرهها: از جنس مناسب و کاملاً آببندی شده، با شیشه دوجداره و بدون قاب برجسته باشد. هیچگونه بیرونزدگی، شیار یا لبهای وجود ندارد که باعث تجمع گردوغبار یا آلودگی شود.

- کابینتها و Pass-Box: از جنس مناسب و بدون قابلیت زنگ زدگی و بدون برهم زدن جریان هوا

4. پانلینگ مناسب در Cleanroom

- سطح صاف و بدون درز

- پانلینگ باید کاملاً Smooth، Non-porous و Flush-mounted باشد.

- هیچگونه ترک، درز، شیار یا برجستگی در پنلهای نصب شده که باعث تجمع آلودگی شود، وجود نداشته باشد.

- استفاده از سیلیکون بهداشتی یا درزگیر آنتیباکتریال برای اتصالات پنلها الزامی است.

مقاوم در برابر مواد شیمیایی و شویندهها

- سطح پانل باید در برابر مواد ضدعفونیکننده (Alcohol, Peracetic acid, H₂O₂, Formaldehyde) مقاوم باشد.

- پوششها باید Anti-scratch و مقاوم به خوردگی باشند.

مقاومت مکانیکی و پایداری ساختاری

- پانل باید در برابر ضربه مکانیکی (trolley hits) مقاوم باشد.

- پایداری حرارتی (عدم تغییر شکل در بازه 15–45°C و رطوبت بالا) داشته باشد.

آببندی کامل و قابلیت شستشو

- اتصال پانلها باید بصورتHermetically sealed (درزبندی کاملاً ضد نفوذ) باشد.

- امکان شستشوی مکرر با فشار متوسط وجود داشته باشد بدون نفوذ آب به زیر پانل.

جنس و متریال توصیهشده

- ورق فولاد گالوانیزه با پوشش پودری اپوکسی آنتیباکتریال

- استیل 304 یا 316L در اتاقهای استریل با حساسیت بالا

- HPL یا PVC Laminated Panels برای سطوح با کلاس پایینتر

- عایق داخلی پنل معمولاً PU یا PIR یا Rockwool با دانسیته بالا برای مقاومت آتش.

- گوشهها و اتصالات (Coving)

- گوشهها باید با Coving radius دار (حداقل R=50mm)باشند (اتصال دیوار به کف یا دیوار به سقف بهصورت گرد و منحنی است، نه زاویه ۹۰ درجه) تا امکان نظافت آسان فراهم شود.

- اتصالات سقف-دیوار-کف باید یکپارچه و منحنی باشند.

ضد حریق و ایمن

- کلاس مقاومت آتش (Fire Resistance Rating) متناسب با استاندارد ملی/بینالمللی داشته باشد.

- استاندارد حداقل B-s2,d0 یا بالاتر (EN 13501-1)

5. ویژگیهای الکتریکال، روشنایی و ESD در کلین روم

- روشنایی: 500–1000 لوکس (فرآیندمحور)، فیکسچرهای IP65 یا بالاتر، Flush با سقف.

- پریزها/داکتها: توکار و Flush، با درجه حفاظتی مناسب و اینترلاکهای لازم.

- طراحی و اجرای شبکه ارتینگ مستقل و یکپارچه مطابق با استانداردهای IEC/EN.